从冷加工入手

无论是钢化玻璃还是普通的平面玻璃,它们都是属于脆性材质,在加工过程当中开孔和切割等步骤会直接影响到玻璃的脆度和使用寿命,这些冷加工步骤中如果产生一些细微的缺口,就可能会造成大面积的崩边,可能肉眼不能查出损坏,但是会有一定的暗裂。

而品牌型的高难度小半径弧形钢化玻璃在生产的时候对于旋钮孔等部分做出精细化处理,使玻璃原片耐受性更强,在不影响冷加工精度的情况下减少玻璃片工作过程中产生的震动,尤其是使用专业的设备进行切割和开孔,再通过个性化的水冷却做最后处理,避免加工过程中的局部过热形成冷加工的缺陷。

开孔设计精细合理

品牌型钢化玻璃的设计人员对于钢化玻璃特性十分了解,所以在诸如面板孔设计的时候会更加合理,比如避免开孔过多或者孔隙的倒角过小,消除这些致使玻璃产生自爆的因素。对于一些品牌型玻璃而言,无论是直角开孔还是半径圆形开孔,都需要有个性化的方案。

品牌型生产厂家一般会对钢化玻璃进行均质化的处理,这也是解决玻璃自爆的主流方法之一。这种方法不但可以避免钢化玻璃在出厂前自爆破碎,也能够大大降低用户后续使用时的自爆率。随着科技的发展,防止钢化玻璃自爆的方法也越来越多,效果越来越好。

充分考虑热胀冷缩

许多品牌商家经过长期的跟踪走访和汇总整理用户反馈后,发现热胀冷缩也是致使高难度小半径弧形钢化玻璃产生自爆的主因。如果生产过程中温度过高,那么就可能会使玻璃面板的某一端出现轻微的翘起,长期使用后受力点发生变化,可能会向中间出现折弯,继而在某一个开孔处出现破裂和自曝。而品牌型商家在进行生产时,会充分考虑到开孔部位的破裂因素,防止使用过程中因为热胀冷缩而改变弧形的结构和承重,从而规避出现自曝。

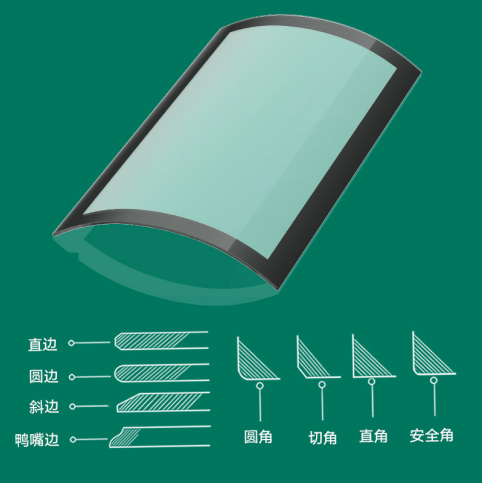

除此之外,高难度小半径弧形钢化玻璃在设计时对于边缘设计比较重视,除了讲究外观效果以外,边缘不能够留有毛刺,边缘的厚度也要经过精细的计算,避免应力比较集中的情况下增加自爆率。由于高难度小半径弧形钢化玻璃应用于各种行业,因此对于其安全性一定要予以充分的重视,防止自曝是树立安全屏障的第一步。